Rationalisierung - Mehrleistung - Mehrgewinn

Beispiel Retabilität Amortisation Funk- Glasleisten- Mess- und Zuschnittanlage

I Allgemeines

Rationalisierung in Ihrer Fertigung ist an vielen Stellen möglich, senkt Ihre Fertigungs- KOSTEN und bringt Mehr- GEWINN. Rationalisierung bedeutet, dass an einer Maschine entweder die gleiche Stückzahl an Bearbeitungsschritten oder Werkstücken n kürzerer Zeit geleistet wird, oder aber in der gleichen Zeit eine höhere Stückzahl erreicht wird.

Und hier gibt es enorme Unterschiede bei Fertigungs-Leistung und Technologie der verschiedenen Maschinen und Fabrikate. Wer sich nicht vor der Anschaffung genau informiert hat später eine Minderleistung mit überhöhten Fertigungskosten und Mindergewinn.

Zum Thema Rationalisierung und Kostensenkung durch Leistungs- STEIGERUNG Ihrer Maschine erhalten Sie hier wichtige Informationen. Aus wettbewerbsrechtlichen Gründen dürfen wir aber keine Informationen über Nachteile von Fremdprodukten geben, weshalb Sie sich selbst informieren und die Maschinenleistungen mit technischen Daten und Funktionen selbst vergleichen müssen. Wir würden Ihnen das gerne abnehmen, was leider nicht erlaubt ist.

II Technische Informationen / Produktvergleich

In der modernen technischen Welt ist es immer sehr vorteilhaft, wenn man bei Anschaffungen diverser Geräte oder Maschinen sich nicht nur über den Preis sondern auch über technische Daten und Leistung sich informiert und bei verschiedenen Produkten vergleicht. Genauso wie beim PC- oder Laptop-Kauf sollte man sich vorher über technische Funktionen mit diversen Leistungskriterien und den zugehörigen Fachbegriffen möglichst gut informieren, um die beste Wahl zu treffen. Dazu geben wir Ihnen gerne die nachfolgenden Hinweise und Informationen.

III Leistungsvergleich / Stückzahl pro Stunde

Um die Leistung ( Fertigungsstückzahl und Fertigungskosten) einer Maschine oder Anlage mit einer zweiten Maschine oder Anlage zu vergleichen, müssen zuerst die Fertigungs-Stückzahlen der beiden Maschinen festgestellt werden, die diese in einer bestimmten Zeiteinheit, beispielsweise pro Stunde durchschnittlich erreichen. Siehe Hinweise unten.

IV Beispiel Glasleisten- Mess- und Zuschnittanlage

Die Fertigung von Glasleisten nach den theoretischen Maßen der computerberechneten Zuschnittlisten ist bei Alu wegen der Fertigungs-Toleranzen beim Zuschnitt und dem Zusammenfügen des Flügels bekanntlich nur möglich mit zeitaufwendigem Nacharbeiten (Einpassen) der Glasleisten im Flügel. Die Fertigungskosten (Stückkosten) sind dabei in hohem Maße abhängig von den Fähigkeiten und der Übung des Mitarbeiters.

Je genauer dieser arbeitet und einpasst, desto geringer ist die Fertigungsstückzahl pro Stunde und desto höher sind Ihre Fertigungs- KOSTEN. Wenn der Mitarbeiter auf Kosten der Einpassgenauigkeit die Fertigungsstückzahl erhöht, droht Ärger mit Ihren Kunden und unter Umständen hohe Reklamationskosten.

V Leistungsvergleich Mess-Stab vs. Funk-Roll-Mass

Einen gewissen Fortschritt im Sinne einer Verbesserung der Maschinen-Fertigungsleistung bringen die bekannten Glasleisten- Mess- STÄBE. Bei diesen liegt die Fertigungsleistung bei durchschnittlich 20 bis 30 Stück pro Stunde, was jedoch wesentlich von der Verfahr- GESCHWINDIGKEIT des Laufwagens vom Längenanschlag abhängig ist.

Die Fertigungsleistung der patentierten INTERTRONIC-Glasleisten,- Mess,- und Zuschnittanlage liegt um mindestens 300 % höher, nämlich bei 100 bis 120 Stück pro Stunde.

Oder alternativ kann die gleiche Stückzahl mit geringerem Zeitaufwand gefertigt werden. Den Rationalisierungseffekt haben Sie also auch bei kleinen Stückzahlen, nicht nur bei einer Massen-Fertigung!

Beispiel:

Fremdanlage Fertigungszeit 1 Stunde für 30 Glasleisten

INTERTRONIC-Anlage: Fertigungszeit nur 15 Minuten für 30 Glasleisten.

Das bedeutet, diese Mehr-LEISTUNG bringt einen Rationalisierungs-GEWINN durch Kostensenkung gegenüber Altanlage/Fremdfabrikat: Mindestens 70%.

VI Ursachen der überlegenen Leistung der INTERTRONIC-Anlage

1.) Verfahrgeschwindigkeit Längenanschlag-Laufwagen

Je schneller der Laufwagen verfährt, desto höher ist die Fertigungsleistung.

Übliche Fremdsysteme verfahren mit 200 bis 300 mm pro Sekunde. Die INTERTRONIC- Anlage dagegen mit circa 1.500 mm/sec und schneller! Schon das ist ein gewaltiger Vorteil, der durch Zeitersparnis die Kosten senkt! Wie schnell fährt Ihr Anschlag-Laufwagen? Sicher bei weitem nicht so schnell!

2.) Schnelligkeit der Messung mit „FUNK-ROLLMASS“

Der 2. wesentliche Faktor ist der Zeitaufwand beim Messen der Glasleisten-Längen. Mit dem INTERTRONIC- Glasleisten- Messgerät „FUNK-ROLLMASS ROM-3-F“ können ganz locker 4 Glasleisten in circa 2 Minuten gemessen, zugeschnitten und eingepasst werden ohne „vorschneiden“ aus der Rohstange und ohne Zeitaufwand für Kennzeichnung und Zwischenlagerung.

Gesamtfertigungszeit von der Rohstange über Messung, Zuschnitt und Einpassung nur circa 30 Sekunden je Glasleiste. Somit 120 Stück pro Stunde! Beweis: Video. Welche Fertigungsleistung hat Ihre Alt- oder Fremdanlage? Sicher deutlich geringer mit weit höheren Stückkosten.

3.) Optimierung in INTERTRONIC- Steuerung

Ein weiterer erheblicher Vorteil der INTERTRONIC- Anlage ist die „Zuschnitt-OPTIMIERUNG in der Steuerung des Längenanschlages mit Leistungssteigerung. Die Optimierung kann in der Steuerung „schrittweise“ vorgenommen werden. Das heißt es müssen nicht sämtliche Maße des Gesamtauftrages vom PC auf einmal optimiert werden, sondern die gemessenen Glasleisten-Längen werden in der Steuerung partiell optimiert und sofort in optimierter Reihenfolge einbaufertig zugeschnitten ohne die geringste Nacharbeit oder zusätzlichem Zeitaufwand.

Dabei genügen in der Regel 10 bis 20 Maße, also mindestens 3 Felder oder Elemente mit 12 oder mehr Glasleisten. Im Endergebnis wird ebenso die gleiche Anzahl an Rohstangen benötigt mit minimalem Verschnitt der Rohstangen.

VORTEILE: Minimaler Verschnitt bei optimaler Maschinen-Leistung und Wegfall des erheblichen Zeitaufwandes für „vorschneiden, zwischenlagern und nacharbeiten mit einpassen“ der Glasleisten.

4.) MESSGENAUIGKEIT FUNK-ROLLMASS „ROM-3-F“

Das INTERTRONIC- Präzisions-Glasleisten-Messgerät FUNK-ROLLMASS besitzt eine weit überlegene Mess-Genauigkeit von 0,03 mm/m (3 Hundertstel mm). Das bedeutet eine Mess- PRÄZISION mit einer maximalen Toleranz von 0,09 mm auf 3 Meter Messlänge.

Andere Mess-STAB-Systeme bei diversen Fremdanlagen geben als „Genauigkeit“ +/- 0,1 mm/m an. Das bedeutet eine „zulässige“ Messtoleranz von bis zu 0,6 mm (6 / 10 mm = 6 Zehntel mm) auf 3 Meter Messlänge. Das ist mehr als problematisch, denn im Alubau wird üblicherweise eine Einpassgenauigkeit von 0,1 mm/ 3m gefordert, die damit weit überschritten ist, die jedoch das INTERTRONIC- System garantiert erreicht.

5.) POSITIONIERGENAUIGKEIT LÄNGENANSCHLAG

Der INTERTRONIC-Präzisions-Längenanschlag besitzt eine optimale Linearität und mechanische Präzision durch gehärtete, geschliffene Stahlführungen mit kugelgelagerten Präzisions-Laufrollen am Laufwagen und wird von einem namhaften deutschen Kugellager- und Linearführungs- Hersteller gefertigt. Die mechanische Auslegung und zulässige Belastung entspricht höchsten Ansprüchen und Normen mit einer weit überragenden Lebensdauer und Wartungsfreiheit.

Die Messpräzision bei der elektronischen Erfassung des Verfahrweges vom Laufwagen des Längenanschlages erfolgt berührungslos und vollkommen verschleißfrei ohne irgendwelche mechanischen Übertragungselemente wie Ritzel mit Zahnstange, Getriebe, Spindeln oder Zahnriemen.

Die Erfassung der Laufwagenbewegung erfolgt vollelektronisch und wartungsfrei direkt über einen elektronisch-magnetischen SENSOR mit einer Genauigkeit von 0,01 mm pro m (1-Hundertstel mm/m).

Vorteile der berührungslosen SENSOR-Verfahrwegerfassung

Durch die wartungsfreie und absolut verschleißfreie magnetische SENSOR- Messung des Laufwagen-Verfahrweges bei der INTERTRONIC- Anlage haben Sie enorme Vorteile:

Auch nach jahrzehntelangem Einsatz bleibt die MESSGENAUIGKEIT von 0,02 mm pro m absolut präzis und garantiert erhalten, weshalb es keinerlei Probleme mit Positionier- oder Zuschnitt-FEHLERN auf Lebensdauer der Anlage gibt.

Das fehlerfreie SENSOR- System von INTERTRONIC ist völlig verschleißfrei und benötigt deshalb auch keinerlei Reparaturen im Gegensatz zu den herkömmlichen Systemen mit mechanischen Übertragungselementen wie Ritzel / Zahnstange usw. die schon nach wenigen Jahren durch Schmutz und Flankenspiel variable, progressiv sich vergrößernde Messfehler von bis zu +/- 0,5 mm aufweisen können, die dann teure Reparaturen erfordern oder den Einsatz zur Glasleistenmessung beeinträchtigen oder sogar ganz unmöglich machen können.

6.) SYSTEMGENAUIGKEIT / ZUSCHNITT-PRÄZISION

Die sogenannte „Systemgenauigkeit“ beinhaltet die Messgenauigkeit des Glasleisten-Messgerätes und die Positioniergenauigkeit des Längenanschlages. Beides zusammen ergibt die sogenannte „Zuschnitt-Präzision“ des gefertigten Werkstücks, beispielsweise einer Glasleiste. Da sowohl die Messgenauigkeit als auch die Positioniergenauigkeit mehr oder weniger Toleranzen in wechselnder Plus- oder Minusrichtung haben können, können sich diese Wechsel-Toleranzen beliebig und variabel addierend oder subtrahierend auf die Systemgenauigkeit auswirken, also die Zuschnitt- Präzision beeinträchtigen.

Das bedeutet, wenn die Toleranzen des Messgerätes und des Längenanschlages sich addieren, werden diese noch größer. Wenn sie sich subtrahieren werden sie je nach wechselnder Größe entweder kleiner oder teilweise vielleicht ganz gegenseitig aufgehoben.

Das Unschöne dabei ist, dass dies alles zufällig und beliebig hin- und her passiert, sodass manchmal die Zuschnitt-Präzision des Werkstückes stimmt und gleich darauf wieder erhebliche Fehler und Zuschnitt-Toleranzen auftreten können, die nicht beeinflusst oder elektronisch korrigiert werden können.

Da hilft nur, dass die Messgenauigkeit des Messgerätes und Positioniergenauigkeit des Längenanschlages so gut ist, also die Toleranzen so gering sind, dass beides zusammen eine Abweichung (Mess- und Zuschnitt-Toleranz) aufweist, die kleiner als 0,1 mm auf 3 m Fertigungslänge ist.

Diese Genauigkeits-Anforderungen erfüllt die Präzisions,- Mess,- und Zuschnittanlage von INTERTRONIC im Gegensatz zu vielen anderen Fremdsystemen hervorragend!

VII Fertigungsstückzahl pro Stunde / Produktivitäts-Vergleich

Hier auf unserer Seite finden Sie eine „Stückkosten-Tabelle die Ihnen Ihre Fertigungskosten angibt, wenn Sie wissen, wie viele Glasleisten Ihre vorhandene Altanlage durchschnittlich beim Zuschnitt von Glasleisten produziert. Sie müssen jedoch beachten, dass Sie sämtliche Bearbeitungsschritte von der Rohstange bis zum Einpassen der fertigen Glasleisten komplett erfassen, sonst wird das Ergebnis verfälscht.

Damit ist ein Leistungs- und Produktivitäts-Vergleich zwischen Ihrer Altanlage oder Maschinenbauer- Fremdanlage und der patentierten INTERTRONIC-Glasleisten,- Mess,- und Zuschnittanlage möglich.

Genauso können Sie damit bei einer geplanten Neuanschaffung Fremdfabrikate zusammen mit deren unhandlichen und relativ ungenauen Mess-Stäben vergleichen, sofern der Lieferant willens ist, Ihnen die Fertigungs- Stundenleistung seiner Anlage zu benennen, wenn er das überhaupt weiß.

Am besten, Sie lassen sich dies schriftlich im Angebot oder Ihrem Auftrag als „zugesicherte Eigenschaft“ versichern, dann sind Sie auf der „sicheren Seite“, wenn sich in der Praxis heraus- stellen sollte, dass die Fertigungsleistung zu niedrig oder die Zuschnitt-Genauigkeit wegen Maßabweichungen nur unzureichend ist und wahrscheinlich sich von Jahr zu Jahr verschlechtert.

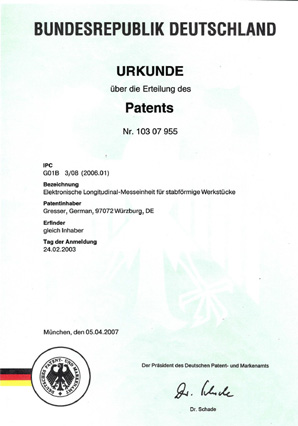

Glasleisten aus Holz und Kunststoff werden häufig im „Doppelschnitt“ gefertigt. Daraus ergibt sich schon eine Reduzierung der Fertigungskosten um circa 50%. Durch die Elastizität des Materials ist die Frage der Fertigungs- GENAUIGKEIT nicht ganz so gravierend wie bei Aluminium oder Stahl. Aber auch hier haben wir unser elektronisches Funk-Glasleisten-Messgerät vielfach im Einsatz. Dieses ist kein üblicher Mess-STAB sondern ein hochpräzises „FUNK-ROLLMASS“ mit einer Mess-Präzision von 0,02 mm/m und seit 2003 ein PATENT.

Mess-Stäbe von Fremdfabrikaten erreichen höchstens +/- 0,2 mm/m Genauigkeit, sind also um den Faktor 10 schlechter. Hinzu kommen noch Ungenauigkeiten bei der Positionierung des Laufwagens vom Längenanschlag, sodass bei einer Messlänge von 3m sehr schnell variable Mess- und Positionier- FEHLER von 0,5 mm und mehr auftreten können.

VIII Vergleich der Fertigungskosten

Weitere Informationen finden Sie in unserer Stückkosten-Tabelle der Sie Ihre Fertigungs-KOSTEN bei verschiedenen Fertigungs-STÜCKZAHLEN je Stunde entnehmen können. Wenn Ihre vorhandene Glasleistensäge beispielsweise durchschnittlich nur 20 Glasleisten je Stunde fertigt, haben Sie je Glasleiste 2,00 Euro Fertigungskosten (bei Annahme Mitarbeiterkosten pro Stunde Euro 40,00)

FAZIT Fertigungskosten

| VERGLEICHSANLAGE: Gesamtkosten je 10.000 Glasleisten: | Euro 20.000,00 |

| INTERTRONIC- Anlage: Gesamtkosten je 10.000 Glasleisten: | Euro 3.300,00 |

| RATIONALISIERUNGS-VORTEIL: Je 10.000 Stück Glasleisten: | Euro 16.700,00 |

Anmerkung: 10.000 Glasleisten fertigen Sie in einem Jahr, wenn Sie durchschnittlich pro Tag 10 Felder oder Elemente, also insgesamt 40 Glasleisten herstellen.

IX Kostenreduzierung / Mehrgewinn / Rentabilität

Dass die INTERTRONIC- Glasleisten- Mess- und Zuschnittanlage mit dem patentierten Elektronischen FUNK- ROLLMASS „ROM-3-F“ und integrierter Zuschnitt- Optimierung wie im obigen Beispiel gezeigt, gegenüber Ihrer vorhandenen Glasleisten-Zuschnittanlage oder anderen Fremdanlagen eine sensationell hohe Mehrleistung und damit Kosteneinsparung bringt können Sie folgendermaßen nachprüfen:

In unserer Homepage www.intertronic-gresser.de finden Sie ein VIDEO, das den Einsatz unseres patentierten Glasleistenmessgerätes „FUNK- ROLLMASS mit unserer elektroni- schen FUNK- Steuerung und Präzisions-Längenanschlag zeigt. Hier werden die echten „Ist- Maß“- Längen von vier Glasleisten im Flügel mit dem „FUNK- ROLLMASS“ gemessen, per Funk an die elektronische FUNK-STEUERUNG geschickt und sodann zugeschnitten. Die Mess- und Zuschnittanlage ist so genau, dass keinerlei Nacharbeit erforderlich ist und die Glasleisten optimiert aus der Rohstange mit einbaufertiger Präzision zugeschnitten und sofort eingepasst werden können.

INTERTRONIC- Anlage: MEHRLEISTUNG circa 300 %

Wie im VIDEO ersichtlich ist der komplette Zeitaufwand für messen, zuschneiden und einpassen der vier Glasleisten circa 2 Minuten. Pro Glasleiste also etwa 30 Sekunden. Somit können bis zu 120 Glasleisten je Stunde gefertigt werden.

INTERTRONIC- Anlage: RENTABILITÄT Euro 16.700,00 je 10.000 Glasleisten

Damit haben Sie wie oben angegeben, Euro 0,33 Stückkosten oder Gesamtkosten Euro 3.300,00 je 10.000 Glasleisten und somit einen Rationalisierungs- GEWINN von circa Euro 16.700,00 pro 10.000 Glasleisten gegenüber einer beispielsweisen Fertigungsleistung von 20 Stück pro Stunde mit üblichem Glasleisten- MESS-STAB.

INTERTRONIC- Anlage: SYSTEMVERGLEICH zu Fremdanlagen

Dieses Beispiel gilt natürlich nur unter den angenommenen Voraussetzungen, dass Ihre Mitarbeiterkosten bei Euro 40,00 pro Stunde liegen. Wenn diese Werte abweichen, ändert sich natürlich das Ergebnis. Der von uns in der Stückkosten-Tabelle angesetzte Kostensatz von Euro 40,00 pro Stunde für Mitarbeiterkosten (Lohn, Lohnnebenkosten, Urlaubs- und Krankheitskosten) sind ein Minimalwert und heutzutage deutlich höher wenn alle Kosten (auch die Maschinen- Anschaffungs- und Betriebskosten) erfasst werden. Ihr Rationalisierungseffekt ist aber noch wesentlich höher als diese Kosten, da der Mitarbeiter in der “eingesparten Zeit“ andere produktive Arbeit verrichtet, eine Produktivitäts-steigerung mit „geldwertem Vorteil“ ist, der dazugerechnet werden kann.

X TECHNISCHE DATEN / VORTEILE

- Verfahr-Geschwindigkeit des Längenanschlag-Laufwagens bis 2,0 m / s (= Meter pro Sekunde) MEHRLEISTUNG mindestens 300 %

Anmerkung: übliche Maschinenbauer-Systeme verfahren mit ca. 300 mm / s.

Ergebnis: Die Fertigungsleistung der Intertronic-Anlage ist mindestens 300% höher!

- Mess-Präzision Glasleistenmessgerät Funk-Roll-Mass 0,03 mm/m

- Positionier-Genauigkeit Längenanschlag 0,02 mm/m

- Mechanische Präzision Längenanschlag 0,01 mm durch gehärtete, geschliffene Stahlführungen mit kugelgelagerten Laufrollen Maximallänge 6.000 mm

- Maximallast Längenanschlag-Laufwagen Standard 500 Nm

- Maximallast Längenanschlag-Laufwagen Schwerlast 20.000 Nm

- Mess-Präzision mit berührungslosem, verschleißfreiem Magnet-SENSOR am Laufwagen des Längenanschlages 0,01 mm / m. Wartungsfrei mit unbegrenzter Genauigkeitsgarantie auch bei jahrzehntelangem Einsatz.

- Funk-Rollmass Dimension/Funktion klein, handlich, hochpräzis mit bruchfestem, stoßgeschütztem Kunststoffgehäuse und Gummipuffern. Messweg 180 mm bis 10 m Funkfrequenz 433,100 bis 434,750 MHz

- Funk-Rollmass Funkanlage arbeitet bidirektional, dadurch sicherer Datentransfer

wegen Funk-Empfänger-Rückmeldung und Bestätigung des Funkempfangs. Sehr hohe Reichweite mindestens 300 bis 500 m

- Mehrkanal-Funkanlage mit getrennter Datenspeicherung ermöglicht gleichzeitigen Betrieb von bis zu 6 Funkrollmass mit einer Steuerung

- Abzugsmaß-Korrektur automatisch ermöglicht bei aufrechten Glasleisten ein durchgehendes Messen im Flügel in beliebiger Reihenfolge mit beliebig einstellbarem Abzugsmaß (Glasleistenbreite) mit beliebiger Werkstückbreite und Profilsystem

- Speicherplätze in der Steuerung des Längenanschlages serienmäßig 1.000 (erweiterbar )

- Datentransfer der Glasleistenmaße optional mit Netzwerk-Datenleitung vom Büro-PC zur Steuerung des Längenanschlages. Anpassung an diverse Programme (Klaes oder Prologic usw.)

- Zuschnitt-Optimierung vollautomatisch, optional in der Steuerung integriert

- Funk-Barcode-Scanner optional im Funk-Rollmass integriert zur Barcodedaten-Übertragung in die Steuerung . Beispielsweise Auftragsnummer usw.

- Werkstück-Sortiersystem zur Kennzeichnung und Sortierung der Glasleisten serienmäßig im Steuerungsdisplay vorhanden.